二、油漆的选择

1、高端产品

底漆:环氧底漆+环氧稀释剂 面漆:白磁漆+醇酸稀料

2、中端产品

底漆:灰防锈底漆+醇酸稀料 面漆:白调和漆+醇酸稀料

1、面漆:

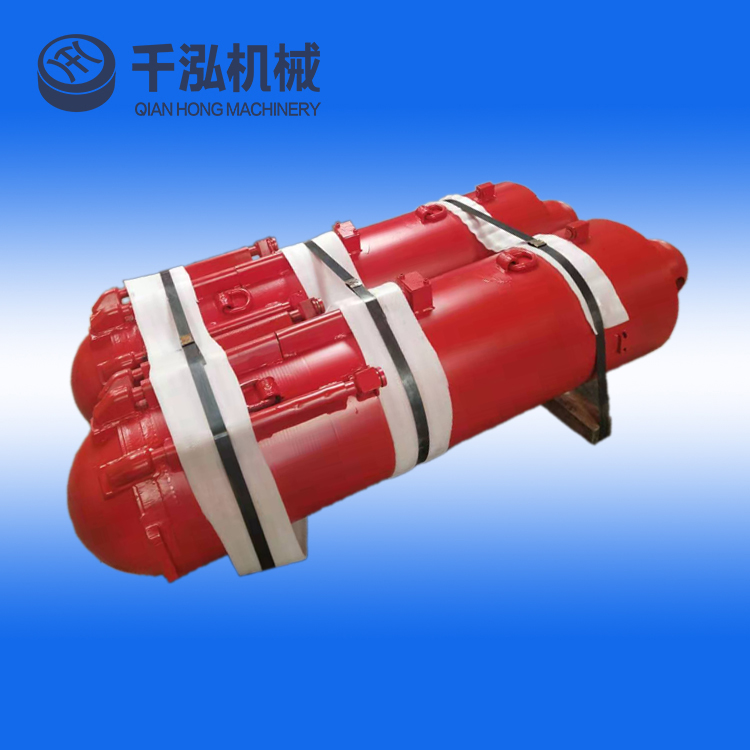

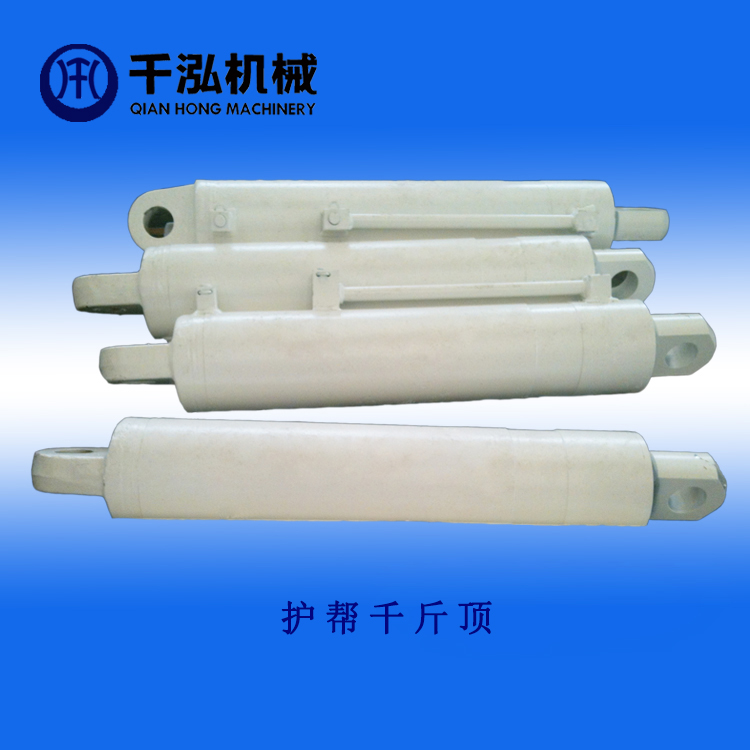

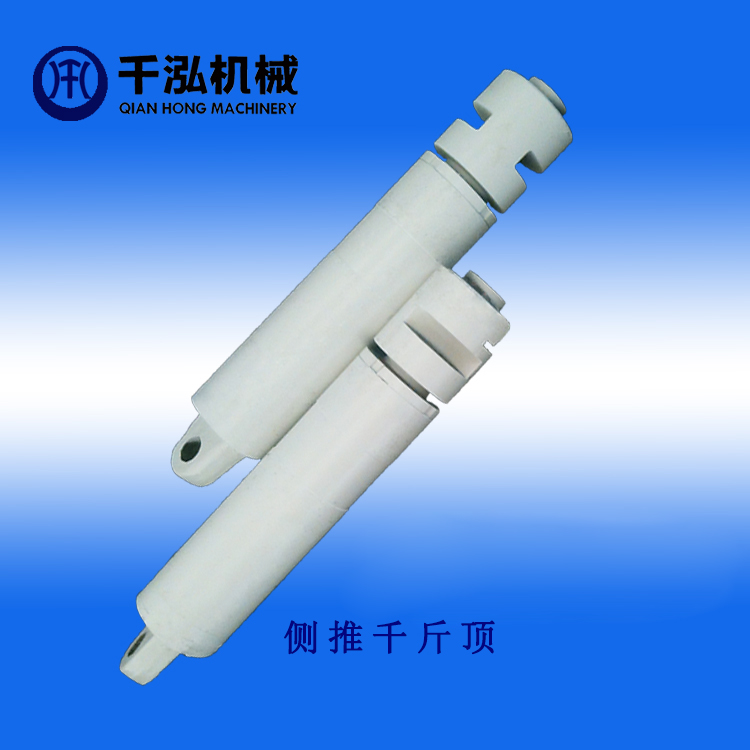

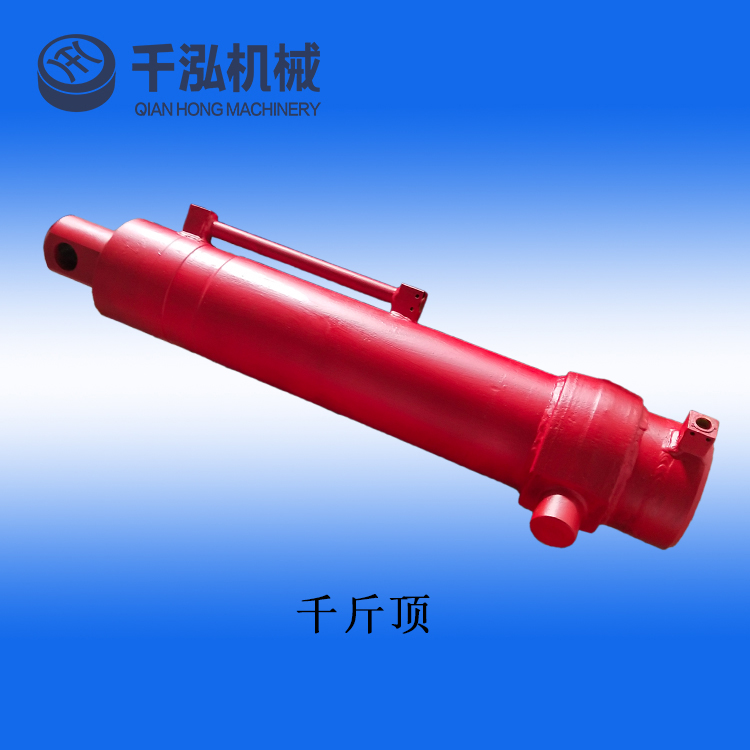

醇酸调和漆;按照QJ/ZZM0059-2004《产品油漆标准》,结构件面漆颜色为白色;立柱、千斤顶面漆为红色(色号为R03 )。具体支架的面漆颜色以支架合同要求为准。

2、底漆:

醇酸防锈漆

3、稀料:

醇酸稀料 X-6

4、注意事项

1)严禁不同种类的油漆混用容器和涂装工具;

2)环氧漆在环境温度低于5°C、相对湿度大于85%时,不宜施工;

3)切勿让漆料长时间留在喷枪或漆管中。

三、涂装工具

油漆喷枪、毛刷、钢丝板刷、批灰刀、砂布、钢丝轮、角向磨光机等。

四、油漆前的准备工作及注意事项

1、待漆表面要求:

涂漆前必须经检验确认待漆表面为合格,达到喷砂处理Sa2.5级或手工除锈St3级,即:工件表面无可见油脂和污垢,无附着不牢的氧化皮、铁锈和油漆涂层等附着物,任何残留痕迹仅是点状或条纹状轻微色斑,且表面必须干燥方可涂漆;对缸体表面油污必须用稀料擦洗干净。所有待漆表面尘土、浮锈必须清扫干净。

2、各种结构件雨、雪天不得在露天存放。

3.施工现场要求:要求油漆现场没有灰尘、烟雾和其它脏物,通风良好,无明火。

4.涂漆前将零部件上的标牌用透明胶带纸遮盖好。

5.将各大小铰接孔表面均匀涂一层黄油,以避免孔表面沾上油漆。

五、油漆工艺过程及要求

1、调底漆:油漆桶开启前先确认包装无破损。把原漆搅拌均匀,并加入底漆总重量15%-30%的醇酸稀料(按使用说明)稀释,充分搅拌均匀;调至所需粘度后,用80目筛网过滤后才可使用。

2、涂底漆:喷漆时要求喷枪离工件距离基本一致,喷枪移动速度均匀,使漆膜厚薄均匀,厚度不小于40μm(湿膜),底漆必须完全覆盖底材;油漆表面不得有流痕、起泡、脆裂皱皮等缺陷;不得粘附颗粒杂质;不允许有粉化现象。

3、干燥底漆:常温下自然风干4小时(表干),当环境温度高于(或低于)20°C时可适当减少(或增加)干燥时间。

4、检查底漆表面质量,并对漏漆、掉漆部位进行补漆。必须在底漆完全干燥后才可转入下道工序。 常温下底漆和面漆的涂装间隔不小于10小时,当环境温度高于(或低于)20°C时适当减少或增加间隔时间。

5、调面漆:油漆桶开启前先确认包装无破损。醇酸调和漆加油漆重量10~30%的醇酸稀料稀释,充分搅拌均匀,再用100目筛网过滤后方可使用。

6、涂面漆:喷漆时要求喷枪离工件距离基本一致,喷枪移动速度均匀,使面漆完全覆盖底漆。面漆表面不得有流痕、起泡、脆裂、皱皮等缺陷,不得沾附颗粒杂质。

7、干燥面漆:常温下醇酸调和漆的实干时间为10小时。当环境温度高于(或低于)20°C时适当减少或增加间隔时间。

8、检查第一遍面漆质量,不得漏涂。完全干燥后才可进行下道工序。注意涂漆后的零部件漆面尽量不要被损坏污染。

9.涂第二遍面漆:(同第一遍)

10、补涂面漆:在支架总装、试验合格后,对支架被污染、损坏的漆面先进行补涂(喷)面漆,使支架油漆达到外观质量要求。

11、干燥面漆:常温下醇酸调和漆的实干时间为10小时。当环境温度高于(或低于)20°C时适当减少或增加间隔时间。

12、检验:按《QJ/ZZM8454-2002 液压支架外观质量要求》检验漆面质量。

13、在支架指定位置用红漆印制文字“中国.郑州”“郑州煤矿机械集团有限责任公司”和公司徽记;用红漆标出起吊标志和重心标志。

六、对漆膜的要求

应符合《QJ/ZZM8454-2002 液压支架外观质量要求》中支架外观表面喷(涂)漆膜的要求:

1.支架外表面应按要求喷(涂)规定的防锈底漆和面漆。

2.漆膜应牢固、美观、外观平整、光滑、色泽均匀一致。

3.漆膜外观不得有油渍、流痕、裂纹、气泡、缩皱、脱皮、剥落及漏涂、错涂等缺陷。

4.支架装配后外露直视表面不允许存在凹凸不平缺陷。

1)对凸起部位须打磨修平;

2)对凹陷缺肉部位:

①不影响零部件强度性能的打腻子后修磨平整;

②对影响零部件强度性能的须经有关人员认可后补焊并打磨平整 。

5.支架外表面喷(涂)不同颜色的漆膜时,其分界面及漆膜与外露电镀面的分界面要缝线明显,不得有模糊一片,相互污染等缺陷。

6.支架外表面喷(涂)文字、公司徽记、起吊标志和重心标志,选用色号为R03的大红色油漆,其文符位置要正确、清晰,不得有虚涂和流痕等缺陷。

7.漆膜总厚度60-80μm。

8.漆膜应干透、不粘手,并具有一定的强度。

9.附着力:用保险刀片在试件上切出六道平行切痕:切痕长10-20mm、相邻两道切痕间隔1.5mm,应切穿漆膜整个深度;再切同样六道切痕与前者相垂直,形成小方格;用手轻轻触摸,漆膜不从方格中脱落为合格。当更换漆种或更改油漆工艺时,必须进行附着力试验。