1.1必须熟悉本工序的工艺规程及GB/T12611-90《金属零(部)件镀履前的质量控制技术要求》,MT313-92《液压支架立柱技术条件》,MT97-92<液压支架千斤顶技术条件》标准,了解本工序应检工件的图纸,指导和督促工人执行工艺流程。

1.2检验时必须有图纸、工艺,否则拒检。

1.3本工序检验员应理解工件在产品中的作用,努力提高自己检验技术水平。并配合分厂生产进度、及时认真检验,不得拖延推诿。

1.4在履行检验职责的同时,应以理服人、注意工作方法,树立以预防为主、加强过程控制的指导思想,督促和指导生产工人做好自检、互检,努力做好产品质量的宣传员、辅导员。

1.5检验员必须认真、如实填写各种检验记录,每月及时交处里统计员保管,杜绝伪造记录。

2 检验细则

2.1镀前准备

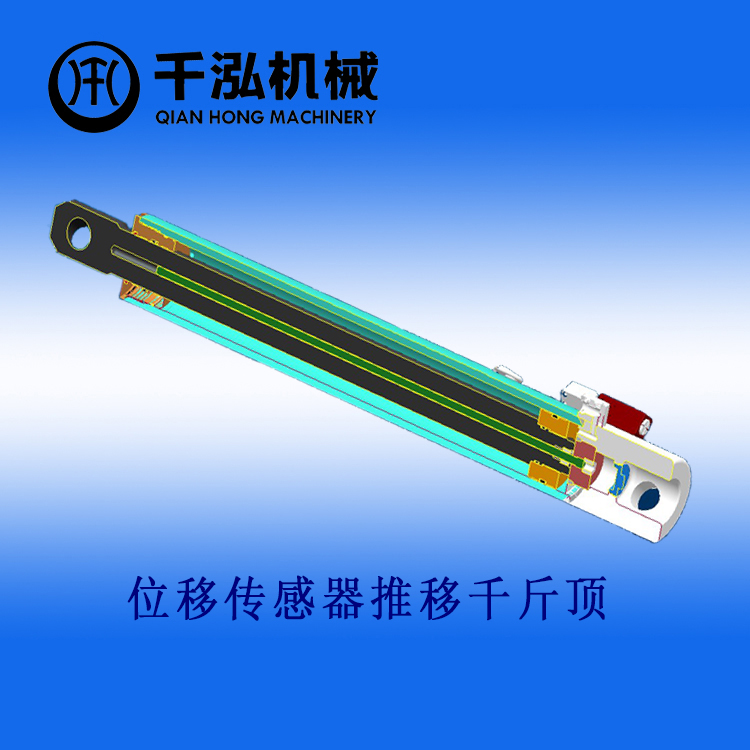

2.1.1 督促操作者按图纸、工艺检验零件的检验标识及镀(铬)前尺寸、测量零件镀区的两端、中间三处部位,每处取相互垂直两点,按制造编号做好记录,为后续工序控制镀层厚度提供依据。

2.1.2 外观按GB/T12611-90《金属零(部)件镀履前的质量控制技术要求》进行控制,不得有磕碰、毛刺、气孔、凹陷、氧化皮等质量缺陷。

2.1.3 不符合上述要求者必须有相关接收手续。

2.1.4 按工艺流程要求检查工件局部保护、装卸挂具、化学除油、水洗温度、活化(镀铬)钝化(镀锌)参数、电镀参数、磨抛质量,注意各工序间避免磕碰。

2.2 镀层的外观检验

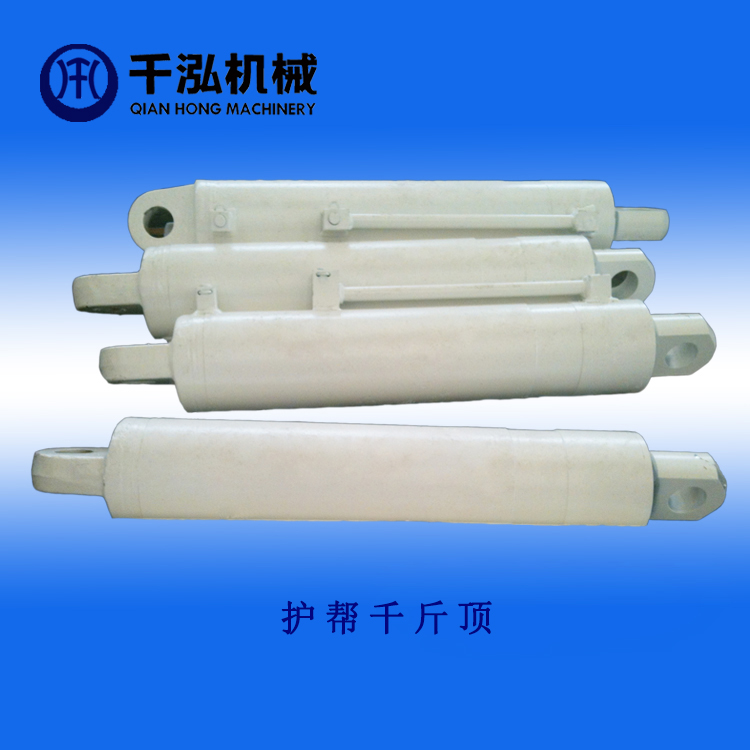

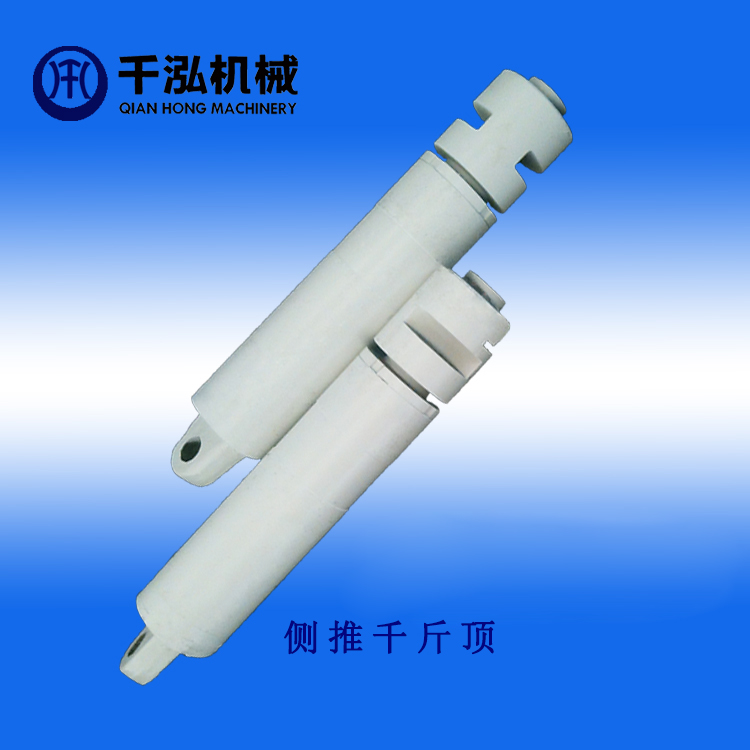

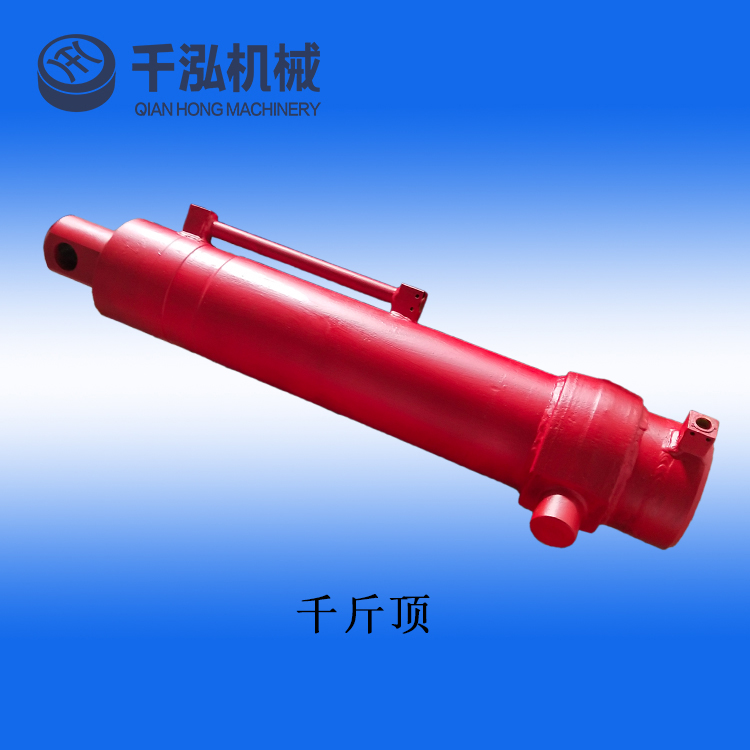

外观检验是镀覆层(镀铬、锌、磷化、发蓝)的首检项目。外观检验主要包括对镀覆层主要表面上各种不应有的缺陷,如表面粗糙、起泡、粒子、密集的麻点、裂纹、烧焦、脱落、变色、局部无镀层或暴露中间层、光亮度的检验。轻微的落砂痕迹及退刀槽表面的镀层质量及因焊接允许缺陷而引起的镀层缺陷不考核,详见MT313-92《液压支架立柱技术条件》和MT97-92《液压支架千斤顶技术条件》的附录A。

2.2.1 检验方法

(a)检验环境:应在天然散射光或无反射光的白色透射光线下进行;也可将受检表面放中在40W 日光灯下500毫米处,目测进行检查。

(b)对经自检的主要零件的关键部位进行100%的检验,对一般零部件采用一次正常检查抽样方案,质量接收限AQL=10随机抽样检验(详见附表)。

3 尺寸与镀层厚度、硬度检验

(a) 对主要零部件(镀铬)进行100%的检验 。

(b)检验部位选择零部件的外露表面的中间、两端三处部位。

(c) 按工序分别用镀层测厚仪测量镀铜层、镀铬层厚度、镀锌层厚度,保证图纸要求。

(d) 根据需要,按标准检测镀铬层的硬度。

4 镀层结合力检验

只在试制或工艺规程改变以及发现异常时才进行检验

4.1 检验方法

(a) 镀锌层检验采用划痕法:在镀层表面用钢针划4—6条间距1毫米的垂直交错线,深达基体金属,在交叉处镀层不应起皮、脱落。

(b) 镀铬层检验采用锉刀试验法(在试件断面用锉刀逆向镀层45度锉试、观察镀层结合情况)或热震试验法(将试件加热至300℃急冷、做3次,观察镀层结合情况)详见GB5270-85《金属基体上的金属覆盖层(电沉积层和化学沉积层)附着强度试验方法》标准。

5 镀层孔隙率检验

根据需要,按附表抽样方案对立柱或千斤顶镀层进行抽检,且在抛光前进行,应符合GB/T17721-1999《金属覆盖层 孔隙率试验 铁试剂试验》标准或特殊用户要求的相关标准。

5.1 检验方法

贴滤纸法:把滤纸浸在规定的氯化铵、铁氢化钾溶液中,将浸透溶液的滤纸紧贴在受检表面10分钟,用蒸溜水冲洗干净后,应达到小于15点/平方分米,直径不大于0.2mm。

6 镀层耐腐蚀试验

一般不进行试验,有特殊需要时可根据有关标准执行。

6.1 钢铁零部件化学氧化(发蓝膜)耐腐试验

将氧化后的零件清洗干净后,在被检零件表面上滴1—2滴3%硫酸铜溶液,经20秒后,用滤纸吸净滴液,检查该处有无接触铜出现。

6.2 钢铁零部件磷化膜耐腐蚀性试验

在正常室温下,在磷化表面上滴1—2滴检验溶液,观察液滴从天蓝色变为黄色或浅红色的时间,应不低于2分钟。

检验液成份及含量: 硫酸铜 41克/升

氯化钠 33克/升

0.1N盐酸 13毫克/升

7 根据镀液使用周期和实际情况,督促分厂化验、过滤、调整镀液配比。

8 带盲孔工件镀后必须用压缩风吹干残留镀液。

9 严格控制尖端效应造成的厚度不均、影响装配的尺寸增加的现象。

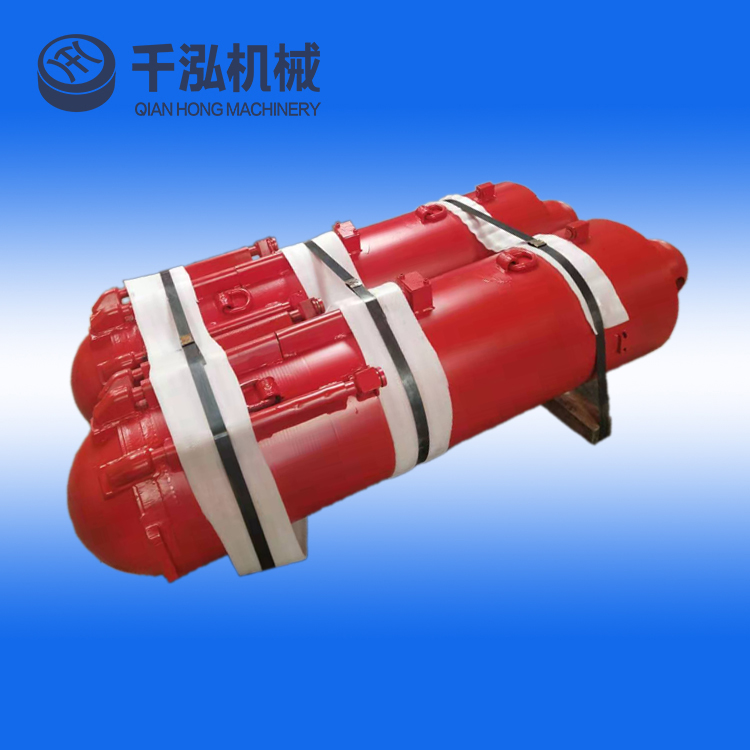

10 所有立柱、千斤顶镀铬件外露部位应涂防锈油脂、接头孔加堵防尘。

11 镀后零件不允许落地,转运中杜绝磕碰。

12 坚持执行首件检验,巡回检验,完工检验。加强过程控制,督促工人自检,及时发现和反馈质量信息,认真做好检验标识和记录,存档备查。

13 不合格品的控制:

13.1 允许返工返修的工件:开具返工返修票,检验员应监督分厂进行返修,经返工返修检验合格后按完工检验程序处理转序。

13.2 对不可返修的工件:做出标识并隔离等待处理,并开具四联不合格品通知单(自存1联,每月交处里核对),由责任部门按该单填写让步放行申请单,请设计、工艺人员视情况签署让步放行或报废的意见。责任部门再持单到检计处由主管技术人员签署意见,对设计同意使用、可以让步放行的加盖让步放行章并存留备查,检验员核对无误后改为转序标识后在局域网上确认,并在转序或入库票上签字方可放行;

13.3 对设计在让步放行申请单上签署不同意使用的零件:按《报废零件/产品的处理制度》执行,检计处主管技术人员签署意见并盖报废章予以报废,检验员核对无误后存留、对该件做废品标识并隔离。

14 发现不执行工艺、未经检验转序的违反工艺纪律事件应及时通知操作者及其领导,并向检计处的主管技术人员或处领导做出书面反馈、跟踪,等待处理。

15 相关特性质量记录:

15.1 ZZM/QR824-08 一次交检合格记录表

15.2 ZZM/QR83-02 不合格品通知单

15.3 ZZM/QR83-04 返修通知票