液压支架结构件通用检验规范

1 范围

本规范规定了液压支架焊接结构件通用检验要求。

本规范适用于液压支架焊接结构件在制造和检验过程中应达到的基本要求。

本规范规定了液压支架结构件等级划分界定标准。

本规范是在MT/T 587—1996的基础上,根据****公司的具体情况而制定,未涉及到部分仍按MT/T 587—1996《液压支架结构件制造技术条件》执行。

2 规范性引用文件

GB/T 324 焊缝符号表示法

GB/T 8110-1995 气体保护焊用碳钢、低合金钢焊丝

GB/T 14693 焊缝无损检测符号

GB/T 11336 直线度误差检测

GB/T 11337 平面度误差检测

MT/T 587-1996 液压支架结构件制造技术条件

3 术语

3.1 在0°~25°倾斜煤层使用的液压支架叫缓倾斜液压支架;在25°~45°倾斜煤层使用的液压支架叫大倾斜液压支架;在45°~60°倾斜煤层使用的液压支架叫急倾斜液压支架。

3.2 定位板:对保证结构件拼焊尺寸起关键作用的筋板即为定位板。定位板上起定位作用的尺寸称为定位尺寸。

3.3 未熔合:熔焊时,焊道与母材之间或焊道与焊道之间,未能完全熔化结合的部分叫未熔合。未熔合的原因是:焊接规范不恰当,电流过大,熔敷金属堆积太快,焊枪摆动角度(或幅度)、焊接速度不合适,使母材或上次焊道未熔化,造成熔化的熔敷金属与未熔化的母材粘接在一起,而形成未熔合。

3.4 咬边:在沿着焊趾的母材部位,烧熔形成凹陷或沟槽的现象叫咬边。大功率电弧高速焊时,强大的电弧力把熔池金属猛烈地排向尾部,并在那里迅速地凝固,熔池金属没有均匀地分布在整个焊缝宽度上,形成咬边。这种现象限制了焊速的提高。

3.5 焊缝种类:

(1)按焊缝的空间位置可分为:

纵向焊缝——沿支架(结构件)长度方向的焊缝;

横向焊缝——沿支架(结构件)宽度方向的焊缝;

环形焊缝——沿直线过渡到圆弧或沿圆弧的焊缝;

(2)按在结构件上的具体位置可分为:

里焊缝——结构件箱体内部焊缝;

表面(外)焊缝——结构件箱体外部焊缝;

(3)按焊缝的常见形状可分为:

角焊缝,

塞焊缝、V型焊缝、Y型焊缝;(常称作平焊缝)

(4)按焊接方式可分为:

环形焊缝——由直线过渡到圆弧或沿圆弧的焊缝;

多层多道焊缝(排焊缝)——焊肉多次分层焊接成形的焊缝;

4 检验要求

4.1 切割下料的检验要求

4.1.1 下料前应进行钢板的表面处理(即除锈及去除氧化皮)。

4.1.2 号割件的手工划线宽度不得大于0.5mm。

4.1.3 气割主筋板连接点时,底面(即拼焊面)宁凹不凸,最大允许凹2mm;其余部分,尤其上面(即外露面和需要加工的孔)宁凸不凹,最大允许凸2mm。

4.1.4 主筋板切割后,其拼装定位面的直线度应≤1‰(全长≤2mm);平面度应≤2‰(全长≤4mm)。

4.1.5 气割或机械倒坡口(尤其是外露坡口如侧护板、护帮等)要求平直光滑,尺寸大小、角度符合图纸要求(主筋贴板、箱体盖板的坡口许正1~2mm);坡口开始和收尾处要自然过度,不允许存在尖棱尖角。所有需要倒坡口的构件不允许用手工气割完成。

4.1.6 所有构件下料后必须经过调平、矫正、去除渣质处理。

4.1.7 下料完成后,按上述要求检查各部位,不符合要求的零部件由本工序修复合格后再转去拼装。

4.2 结构件拼装检验

4.2.1 结构件应在平台上完成拼装。

4.2.2 结构件定位面的装配采用无间隙拼装,并且保证其最大局部间隙不得大于2mm。

4.2.3 结构件在组拼过程中,包容件(顶梁、掩护梁、底座后部铰接处)尺寸易取正,被包容件(掩护梁前部铰接处;前、后连杆体)易取负,但铰接部位的中心距和固定筒中心距尺寸必须保证。

如:A处易取正,可放大2mm;B、D、E处易取负,可缩小2mm;C处尺寸必须保证图纸要求。

4.2.4 拼点柱窝(柱帽)要求窝心到左右主筋板的距离相等,并且保证拼装间隙不得超过2mm。尤其注意拼装底座柱窝时,其窝心的前后位置B要符合图纸。柱窝(柱帽)与底板(顶板)的贴实面必须达到柱窝面积的80%以上。

4.2.5拼点底座盖板时,底座盖板到底板的距离易取负3~5mm。

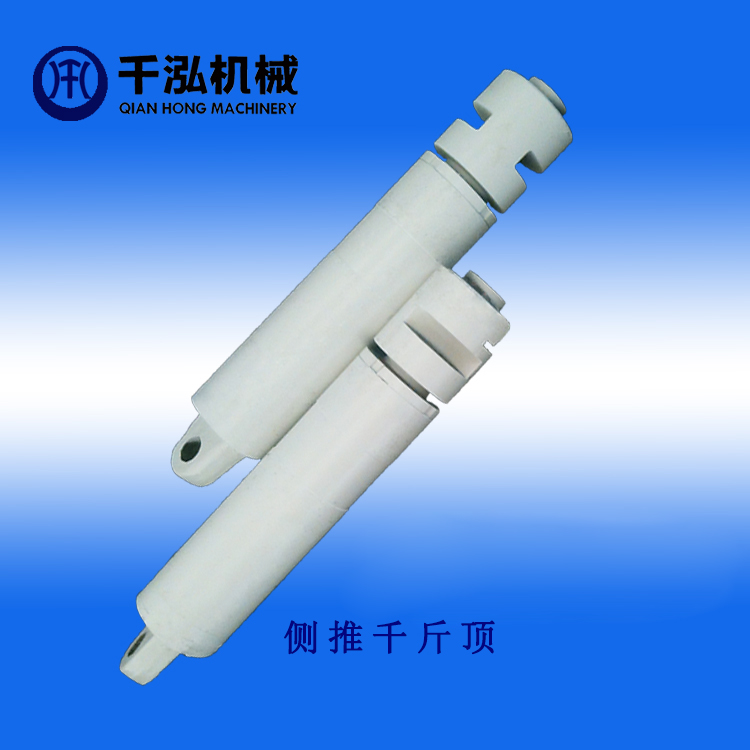

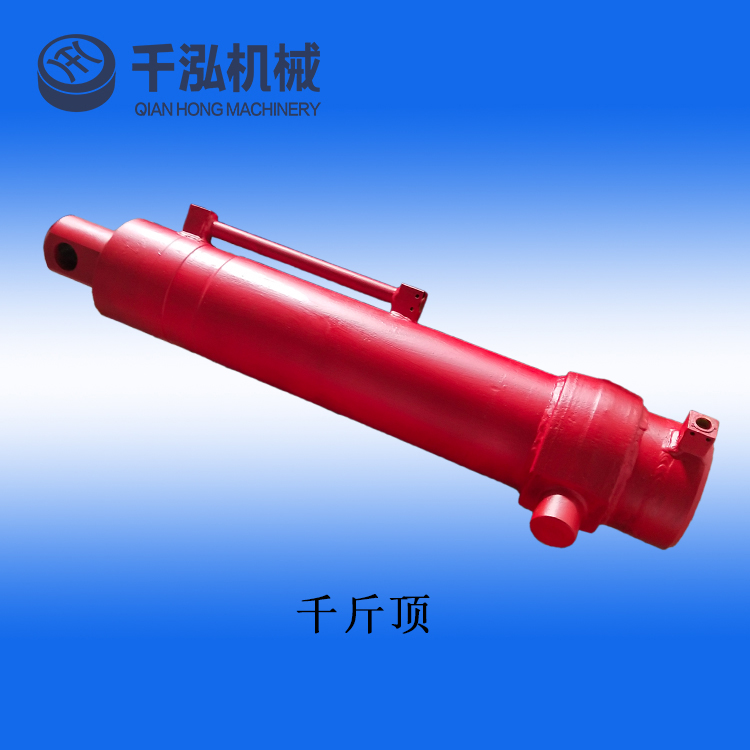

4.2.6底座内主筋板上的推移千斤顶支撑座在拼点过程中A、R处尺寸易取正2~3mm。

4.2.7 盖板拼装间隙控制:拼装间隙不得偏向一侧;焊缝长度≤1500mm,允许一处间隙≤2mm;焊缝长度>1500mm,允许二处间隙≤3mm,且长度≤200mm;盖板拐角处的间隙≤3mm。

4.2.8 结构件的平面度公差:

产品其主体结构件的平面度公差要求任何方向≤2‰;在全长范围内≤6mm。

4.2.9 侧护板顶板与侧板的垂直度误差依其所夹角度作为评定依据,依侧板为基准,顶板与其夹角的误差范围为90°±0.5°。

4.2.10 伸缩梁、双连杆的顶板对角线公差范围为0~3mm;

4.2.11 其余顶梁、掩护梁、底座等部件对角线公差范围为0~5mm。

4.2.12 当定位焊缝出现裂纹时,必须清除,重新焊接定位焊缝。

4.2.13 不准用强力(打楔子)的办法,来拼装盖板或消除过大的间隙、以免引起应力裂纹;另外盖板表面也不允许存在人为敲打的痕迹。

4.2.14 对于焊接变形,允许采用火焰校正法校正,但在蓝脆温度(300℃~500℃)时严禁强力敲打。

4.2.15 拼装时应注意:柱窝、柱帽等件是否按技术要求进行了热处理;套筒类构件内孔是否符合要求。

4.3 焊接过程的监督检验

4.3.1 高强度母材的焊接按文件要求进行预热,预热温度为100℃~150℃。

4.3.2 所有构件的焊缝必须打底焊焊角控制在6~8mm范围内,焊角在10mm以上的必须采用多层多道焊,焊角高度与层数、到数的关系详见附表一。

4.3.3 通常情况下,CO2气体保护焊的焊接参数规定如下:当采用φ1.6的焊丝时焊接电流为350~380A,最大不超过400A;焊接电压36V~38V之间;焊接速度不能高于450mm/min。其他直经的焊丝与电流比配值详见附表二。

4.3.4 焊接倾斜的工件时,由于熔池金属在重力作用下有沿斜坡下滑的倾向,因此严禁采用下坡焊,应采用从下到上的焊接方向,即所谓“爬坡焊”。

4.3.5为不引起结构件的疲劳应力裂纹,严禁在焊缝交汇处起弧或收弧;起弧点或收弧点应距焊缝交汇处25mm以上,即所谓包超焊。

4.3.6 Q460钢板焊接时的环境温度应在0℃以上,低于0℃以下时,焊前应对焊件进行预热。

4.3.7 对于不合格的焊缝,允许补焊;对于裂纹或蜂窝状气孔,应铲除或使用电弧气刨开干净后,重新焊接。这种补修不应超过三次。

4.4 结构件焊缝外观检验

4.4.1 使用焊缝检验尺或样板检查焊缝的几何形状与尺寸,焊缝外形应均匀,焊道与焊道及焊道与基本金属之间应平滑过渡。

4.4.2 焊缝边缘直线度,在任意300mm连续焊缝长度内,焊缝边缘沿焊缝轴向的偏差不得大于3mm。

4.4.3 焊缝表面凸凹的规定:焊缝余高≤1+0.1B(如图);焊缝凹度,要求焊平的焊缝可以凹入0.5mm(如图),其余不允许。

4.4.4 焊缝大小偏差(包括宽度和高度):取-1~+2mm。

4.4.5 焊缝的收尾应采用“回焊收尾法”,即收弧前改变焊接方向回焊一小段后息弧。注意要填满弧坑。

4.5 结构件重点焊缝的检验

4.5.1 顶梁体

(1)顶梁主筋板与顶板之间的焊缝高度必须达到图纸要求,许正1~2mm。

(2)柱窝上面与主筋之间的焊缝;如果柱窝是通过箱体结构传递受力,则检测部位应为柱窝上面和柱窝前后盖板与主筋之间的焊缝;

(3)主筋与盖板之间的焊缝及所有横向焊缝。

4.5.2 掩护梁体

(1)掩护梁主筋板与顶板之间的焊缝高度必须达到图纸要求,许正1~2mm。

(2)掩护梁体与顶梁体铰接部位处,内主筋与立板和盖板之间的焊缝;

(3)掩护梁体与连杆铰接部位处,盖板四周的焊缝;

(4)掩护梁体与平衡千斤顶铰接部位处,耳板与盖板周围的焊缝。

4.5.3 底座

(1)底座主筋板与底板之间的焊缝高度必须达到图纸要求,许正1~2mm。

(2)柱窝上面与主筋之间的焊缝;

(3)过桥与内主筋和过桥与盖板之间的焊缝;

(4)底座与连杆铰接部位的盖板四周的焊缝;

(5)底座后部内主筋之间箱体的封板与内主筋之间的焊缝。

(6)底座内主筋与推移耳座之间的焊缝。

4.5.4 前、后连杆盖板与主筋之间的焊缝。

4.6 焊接缺陷的检验

4.6.1 裂纹:不允许;

4.6.2 气孔:发现单个气孔可以直接补焊。在50mm长度内发现3个以上气孔,应清除原焊缝,进行返修焊接。

4.6.3 夹渣:应清除原焊缝,进行返修焊接。

4.6.4 咬边:咬边偏差e≤0.5mm,且累计总长度不大于焊缝长度的10%。

4.6.5 弧坑:不允许;

4.6.6 焊缝间断:不允许;

4.6.7 未熔合(虚焊、假焊):不允许。

4.7 结构件机械加工的检验

4.7.1 镗结构件主筋套筒过孔,其加工检验要注意以下原则:

(1)孔中心高度一般控制在±1mm范围内。

(2)外主筋孔(起定位作用孔)应严格按照图纸加工,保证孔中心距和圆孔直径尺寸。

(3)内主筋孔须保证中心距,但孔直径允许在设计图纸基础上放大0.5~1mm,工艺已放大的除外。

4.7.2 镗侧护板侧板连接座孔,其加工检验要注意以下原则:

(1)孔中心高度一般控制在±1mm范围内;

(2)孔直径尺寸应严格按照图纸加工。如果过大,铆工在拼装连接座时,固定座起不到定位作用;如果过小,固定座无法拼焊;

(3)保证各孔中心距符合图纸设计要求。

4.7.3 结构件的铰接孔必须整体镗,粗慥度必须达到图纸要求,对同轴度检验的常规方法是:

(1)首先检验轴的强度和尺寸,必须符合设计要求,轴的直径按孔的直径制作,最大下偏差-0.3mm;

(2)保证检验轴顺利通过各铰接孔,对于4孔同轴度的要求,让步接受的标准就是保证检验轴左右三孔通。

(3)底座与连杆、连杆与掩护梁的铰接孔应保证孔径误差为0~0.35mm;其同轴度为φ1mm;

4.7.4 镗主筋装配孔时,孔中心允许外移2~3mm,即孔的位置A尺寸宜取正差。

4.7.5 刀检主筋底面时,因数控下料时火口过大,可能造成主筋底面局部刀检量很小,甚至没有,但刀检时如果能保证2/3以上底面面积见光,即属合格品。

4.7.6 钻底座主筋板上用于固定立柱的销孔时,如果销轴是压迫缸底式的,则销孔中心高应取正差2~3mm,这样有利于立柱安装。

4.7.7 结构件上用于锁紧侧护板的销孔,钻孔检验时注意:

(1)孔应过套筒最高点和最低点,不能偏心;

(2)防止套筒最低点孔没有钻透。

(3)左右孔的中心距应严格控制,并且左右对称。

4.7.8 钻侧推千斤顶的进回液孔时,注意孔不要偏离套筒最高点。

4.7.9 加工柱窝应注意:

(1)以窝心为中心左右对称刀检两侧面;

(2)以底面80%面积见光为准刀检柱窝底面;

(3)注意窝心到底面距离取负差。

4.8 结构件完工检验

4.8.1 工件表面及套筒内壁不得存在焊渣、焊瘤、飞溅和氧化铁等杂物。

4.8.2 检查各装配部位是否存在去除支撑后遗留下的焊点及其它凸出物。

4.8.3 采用仿导杆长轴检查各套筒是否存在焊漏和挠曲变形。

4.8.4 采用方销检查各挡销座方孔内是否存在焊瘤、飞溅等。

4.8.5 检查是否缺件及各小件的位置、方向关系是否正确。

4.8.6 检查各主要装配尺寸。

4.8.7 检查各部位焊缝是否存在气孔、偏心、咬边、裂纹、弧坑,夹渣等焊接缺陷和漏焊等现象。尤其注意主筋、盖板、耳板、柱窝等主要部位焊缝。

4.8.8 检查顶梁体表面几个侧面是否存在数控下料时遗留下来的一些明显的缺陷。

4.9 整架检验

4.9.1 支架的管路系统和零部件应按图样规定位置安装,连接可靠,排列整齐美观,胶管分布合理,并保证零部件齐全,不得漏装。

4.9.2 侧护板与梁体之间的间隙,一般不超过10mm(如图所示)。

4.9.3 支架外表面涂漆、漆层应均匀、无漏涂、起泡、脱皮、裂纹等缺陷。

4.9.4 液压件镀铬层不得存在气泡及露底等缺陷。

4.9.5 液压支架的最大高度与最小高度允许偏差±50mm;支架的最大宽度与最小宽度允许偏差±20mm。

4.9.6 注意是否缺少标牌、操纵阀批示牌、B型销、垫圈、方销、阀类固定螺栓、U型卡等小件。

4.9.7 支架各运动部件应操作方便、灵活、动作准确、无别卡干涉等现象。

4.9.8 在额定供液压力与流量下,按规定动作操作,注意各液压件以下部位不得存在渗漏现象:

(1)密封件;

(2)进回液螺纹接头;

(3)接头焊缝;

(4)缸底焊缝;

(5)胶管芯子外套。

4.9.9 液压支架冬季出厂时,各液压元部件必须按规定要求注入防冻液。

5 液压支架结构件等级划分界定标准

5.1一级品界定标准

①构件外形尺寸符合图纸及技术文件的规定或本标准各项规定;

②焊缝的外形尺寸符合本标准4.4所有要求;

③焊缝内、外部不得有焊接缺陷。

5.2二级品界定标准

①构件重要部位尺寸符合图纸及技术规定或本标准要求;

②焊缝外形尺寸及形状应符合本标准4.4.1、4.4.2、4.4.3、4.4.4规定;

③焊缝存在焊接缺陷必须在以下范围内:

1)焊缝存在咬边的焊缝长度不超过该构件焊缝总长度的3%,且深度在3 %δ以内;

2)焊缝存在夹渣的焊缝长度不超过该构件焊缝长度的1%,但在多层多道焊缝中只允许有一条这样的焊缝存在;

3)焊缝存在气孔的焊缝长度100mm内气孔孔径φ0.5以下的可以有3个,沿构件焊缝长度方向不允许超过三处,且气孔总量应在10个以下。

附表一

二氧化碳气体保护焊焊接工艺参数

|

母材厚度 (mm) |

焊接位置 |

焊丝直径 (mm) |

焊丝伸出长度(mm) |

焊接电流 A |

电弧电压 V |

气体流量 L/min |

极性 |

|

8~120 |

平焊位置 |

φ1.2 |

15~20 |

250~330 |

25~28 |

20~25 |

直流 反接 |

|

φ1.4 |

|||||||

|

φ1.6 |

20~25 |

350~430 |

34~38 |

||||

|

φ1.7 |

32~36 |

||||||

|

立焊位置 |

φ1.2 |

15~20 |

120~260 |

21~26 |

|||

|

φ1.4 |

|||||||

|

φ1.6 |

20~25 |

180~250 |

21~28 |

||||

|

φ1.7 |

附表二

平面角焊缝焊道层次

|

焊缝高度 (mm) |

<8 |

10~12 |

14~16 |

18 |

20 |

25 |

|

焊道数 (最少) |

1 |

3 |

4 |

7 |

10 |

15 |

|

图示 |

|

|

|

|

|

|

对接接头焊道层次

|

坡口形式 |

|

||

|

坡口尺寸 |

V<15 |

15≤V<20 |

≥20 |

|

焊道数 |

2~3 |

3 |

5~6 |

|

图示 |

|

|

|