中华人民共和国煤炭行业标准

MT 97-92

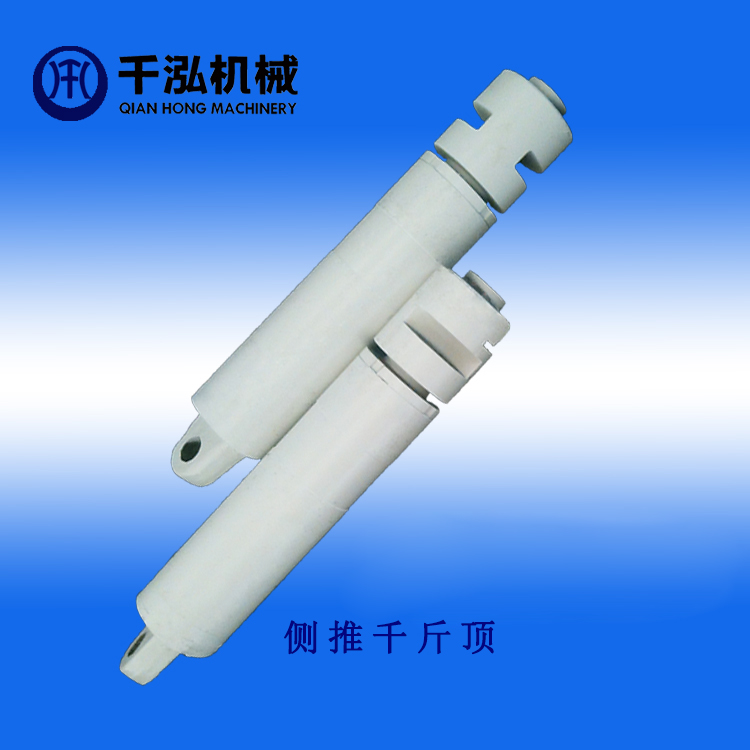

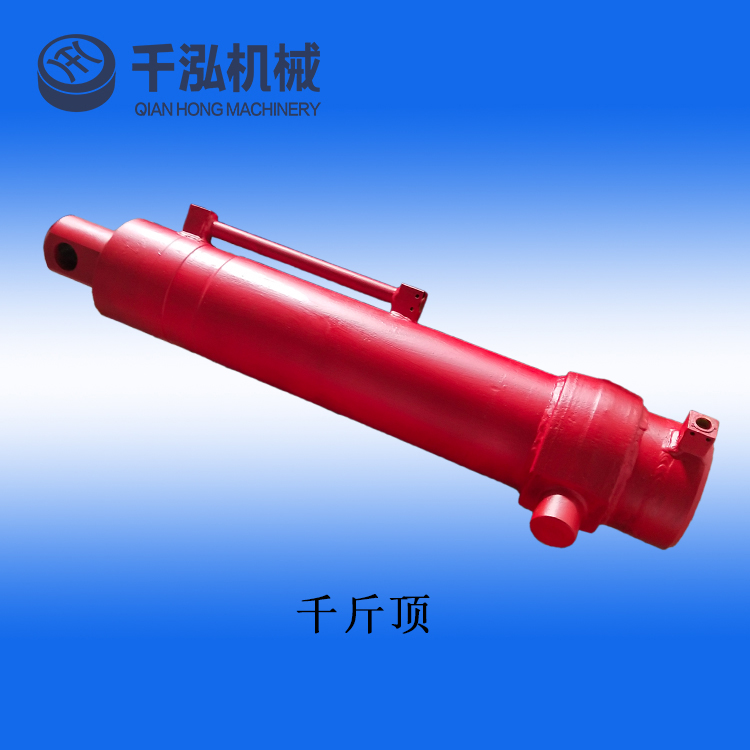

液压支架千斤顶技术条件 代替MT 97-84

1 主题内容与使用范围

本标准规定了液压支架千斤顶的技术要求、试验方法、检验规则、标志、包装、运输、贮存。

本标准适用于以乳化液为工作介质的矿用液压支架千斤顶(以下简称“千斤顶”)。

2 引用标准

GB 197 普通螺纹 公差与配合(直径1~355 mm)

GB 1184 形状和位置公差 未注公差的规定

GB 1804 公差与配合 未注公差尺寸的极限偏差

GB 2649 焊接接头机械性能试验取样方法

GB 2650 焊接接头冲击试验方法

GB 2651 焊接接头拉伸试验方法

GB 2652 焊接及熔敷金属拉伸试验方法

GB 2653 焊接接头弯曲及压扁试验方法

GB 3452.1 液压气动用O形橡胶密封圈尺寸系列及公差

GB 3452.3 液压气动用O形橡胶密封圈 沟槽尺寸和设计计算

GB 11352 一般工程用铸造碳钢件

GB 13306 标牌

JB/ZQ 4000.3 焊接件通用技术条件

MT 76 液压支架用乳化油

3 技术要求

3.1 一般技术要求

3.1.1 千斤顶及其重要零、部件应符合本标准的要求,并按照经规定程序批准的设计图样和设计文件制造。

3.1.2 金属切削加工零件图样未注公差尺寸的极限偏差,凡属包容关系者,按GB 1804 中ⅠT14 级精度(孔用 H;轴用h;长度用Js),非包容关系者应符合该标准ⅠT 15级精度制造和检查。

3.1.3 图样上机加工未注形位公差,按GB 1184 中公差等级C级的规定执行。

3.1.4 焊接件应符合GB 2649~2653和JB/ZQ 4000.3 的规定。

3.1.5 承压焊缝应能承受千斤顶额定工作压力的200%的耐压试验。

3.1.6 承压焊缝金属机械性能

a. 对于装有安全阀的千斤顶其焊缝抗拉强度σb≥600 MPa;

b. 对于没有装有安全阀的千斤顶基焊缝抗拉强度σb≥500 MPa;

c. 伸长率δ5≥12%。

3.1.7 铸钢件应符合GB 11352 的规定。

中华人民共和国能源部 1992-12-15批准 1993-07-01实施

MT97-92

3.1.8 锻件不应有夹层、折叠、裂纹、锻伤、夹渣等缺陷。在不影响机械强度情况下,锻件非加工表面允许有清除氧化皮等原因造成的局部缺陷。

3.1.9 普通螺纹按GB 197中6~7级精度(外螺纹为6级、内螺纹为7级)执行。

3.1.10 活塞杆镀层质量应符合附录A的有关规定。特殊要求,按图样技术要求执行。

3.1.11 O形橡胶密封圈尺寸和沟槽应符合GB 3452.1、GB 3452.3的规定。

3.2 产品装配及外观质量要求

3.2.1 装配前,各零部件所有表面的毛刺、切屑、油污等应清除干净。

3.2.2 装配时,所有连接螺纹,应涂螺纹防锈脂。

3.2.3 装配时,零件配合表面不得损伤。

3.2.4 千斤顶各零、部件应齐全,装配好后,应将其缩至最短位置。

3.2.5 装配时,应仔细检查千斤顶密封件有无老化、咬边压痕等缺陷,并严格注意密封圈在千斤顶沟槽内有无挤出、撕裂等现象,如有上述现象,应拆开重装。

3.2.6 装配完毕后,所有进、回液口均应用塑料堵封严。

3.2.7 装配后,千斤顶外表面(活塞杆外表除外),应按图样要求喷(涂)防锈底漆和面漆。漆层应均匀,结合牢固,不得有起皮脱落现象。

3.3 主要零、部件技术要求

3.3.1 缸筒

3.3.1.1 缸筒材料的机械能应符合下列要求;

a. 抗拉强度 σb≥1 000 MPa;

b. 屈服点 σs≥800 MPa;

c. 伸长率 δ5≥12%;

d. 冲击值 αk≥4.9×105 J/m2。

3.3.1.2 缸筒调质热处理硬度 HB 240~280。

3.3.1.3 缸筒密封配合面的尺寸精度不得低于 H 9。

3.3.1.4 缸筒密封配合面的表面粗糙度为

3.3.2 活塞杆

3.3.2.1 活塞杆调质热处理硬度 HB 240~280。

3.3.2.2 活塞杆密封配合面的尺寸精度不得低于 f 9。

3.3.2.3 活塞杆密封配合面的表面粗糙度为

3.4 电镀技术要求

3.4.1 镀层质量技术要求,按附录 A 执行。

3.4.2 所有镀锌件,镀后均应钝化处理。

3.4.3 镀层孔隙率的规定:

a. 镀锌件少于15点/dm2,直径不大于0.2mm;

b. 镀铬件少于15点/dm2,直径不大于0.2mm;

c. 镀铜件少于15点/dm2,直径不大于0.2mm;

3.5 清洁度要求

对试验合格后的千斤顶应清洗、检验、计量,清洗后的溶液以120目/in或相当于0.125mm精度的过滤器过滤,网上物品经过烘干称量,其质量不得超过表1

MT 97-92

表 1

|

千斤顶最大长度 mm |

≤1 000 |

>1 000 |

|

含杂质量 mg |

||

|

缸径 , mm |

||

|

≤100 |

25 |

30 |

|

>100 |

30 |

40 |

4 试验方法和性能要求

4.1 试验条件

4.1.1 工作介质采用MT 76所规定的乳化油与中性软水按5 :95重量比配制而成的乳化液。

4.1.2 工作介质温度为10~50℃,工作介质过滤采用120目/in或相当于0.125mm精度的过滤器,并设有磁过滤装置。

4.1.3 测量精度

4.1.3.1 测量等级

根据精度要求,对于千斤顶采用C级。

4.1.3.2 误差

凡按有关标准校验或比较过的任何测量关系,若他们的关系误差不超过表2所列极限,均可用相当测量等级的试验。

表2

|

测量等级 |

A |

B |

C |

|

压力等于或超过2×105Pa表压,% |

±0.5 |

±1.5 |

±2.5 |

|

温 度 ,K |

±0.5 |

±1.5 |

±2.0 |

注:给出的百分数极限范围是属于被测量值的,而不是试验最大值或测量系统最大读数值。

4.1.3.3 直读式压力计精度应为1.5级,压力计量程应为试验压力的140%~200%。

4.2 检验的一般要求

4.2.1 送检单位必须提交设计总图及试件出厂检验记录。

4.2.2 千斤顶试验的供液系统及试验设备应符合其设计要求。

4.2.3 被检验件应符合图样和有关技术文件要求。

4.2.4 缸体爆破试验要求

4.2.4.1 凡属下列情况时应进行4.3.6项试验

a. 采用新材料;

b. 首次采用的缸径系列;

c. 首次该变缸体壁厚时。

4.2.4.2 被检验件的材质,缸筒壁厚,内外直径公称尺寸应被检千斤顶缸筒相同,其长度允许缩短,但不低于表3的要求。

MT97-92

表 3

|

被试千斤顶缸筒长度 |

>1 000 |

≤1 000 |

|

试件长度 |

1 000 |

500 |

4.3 试验项目、试验方法及性能要求见表4。

表4

|

序 号 |

试 验 项 目 |

试 验 方 法 |

性能要求 |

||

|

4.3.1 |

空载行程 试验 |

千斤顶在空载工况下,全行程往复动作3次,其速度不大于200 mm/mi |

活塞杆伸缩长度应符合设计要求。不允许有外部渗漏、爬行、涩滞等现象 |

||

|

4.3.2 |

最低启动 压力试验 |

千斤顶载工况下,逐渐升压,分别测定千斤顶伸缩时活塞腔和活塞杆腔的最低启动压力(均在无背压下试验) |

启动压力不得超过 3.5 MPa |

||

|

4.3.3 |

密封性能试验 |

(1)千斤顶缩至最小长度,对活塞杆腔进行低压1 MPa和高压为110%额定泵压的稳压试验。稳压时间为5 min,其中一根稳压4 h(对装有安全阀的千斤顶高压采用安全阀调整定压力的90%进行试验) (2)千斤顶伸至最大行程,对活塞腔进行低压1 MPa和高压为110%额定泵压的稳压试验,稳压时间为5 min,其中一根稳压4 h(对装有安全阀千斤顶,高压为安全阀调定压力的90%进行试验) |

在同温度下力不得降和渗漏 |

||

|

4.3.4 |

耐久性试验 |

千斤顶在配套泵站额定压力和额定流量下,加以额定工作载荷,全行程往复动作(其换向时间可根据设计要求自定) |

累计10 000次每隔2 000次,重复4.3.3试验 |

||

|

4.3.5 |

强度试验 |

(1)千斤顶伸至最大行程,轴向加载为额定工作压力的150%,持续5 min |

|

||

MT97-92

续表 4

|

序 号 |

试 验 项 目 |

试 验 方 发 |

性 能 要 求 |

|

|

强度试验 |

(2)千斤顶处于最小长度,分别对活塞腔和活塞杆腔加以125%额定泵压,保持5 min (3)千斤顶活塞杆固定于2/3行程处,活塞腔加以200%额定泵压,持续5 min

|

不得产生永久变形和破坏 |

|

4.3.6 |

缸体爆破试验 |

将缸体两端封闭用加压泵逐渐增压,直到破坏 |

记录破坏载荷,缸体不得破裂成块 |

5 检验规定

5.1 产品检验分为出厂检验和型式检验。出厂检验由制造工厂的检验部门进行。型式检验由上级质量监督部门指定的国家质量监测中心进行。

5.2 产品必须进行出厂检验。检验合格后方可出厂,并必须附有产品合格证。

5.3 有下列情况之一者,应进行型式检验:

a. 新产品或老产品转厂生产的试制产品;

b. 当设计、工艺或所使用的材料影响产品性能时;

c. 对停产3年以上的产品再次生产时;或批量生产的产品,上级质量管理部门提出要求时;

d. 当用户产品质量有重大异议时;

e. 国家质量监督机构提出要求时。

5.4 产品出厂检验与型式检验项目见表5。

表 5 检验项目

|

序号 |

检验项目 |

检验类别 |

|

|

型式 |

出厂 |

||

|

1 |

外观质量检验 |

√ |

√ |

|

2 |

主要零部件技术要求检验 |

√ |

√ |

|

3 |

电镀层质量要求 |

√ |

△ |

|

4 |

清洁度要求 |

√ |

△ |

|

5 |

空载行程试验 |

√ |

√ |

|

6 |

最低启动压力试验 |

√ |

√ |

|

7 |

密封性能试验 |

√ |

√ |

MT 97-92

续表 5

|

序 号 |

检 验 项 目 |

检 验 类 别 |

|

|

型 式 |

出 厂 |

||

|

8 |

耐久性能试验 |

√ |

× |

|

9 |

强度试验 |

√ |

做4.3.5中(1)、(2)项 |

|

10 |

缸体爆破试验 |

√ |

× |

注:(1)表中“√”表示该项目部检验;“△”表示该项目抽检;“×”表示该项目不检验。

(2)表中第7项检验中4 h 长时密封为抽检项目。

5.5 抽检项目的样品,每次为批量的3%,但不得少于3跟.

5.6 产品检验项目应合格。在检验中有一项试验不合格,应加倍抽检该项目,复验中,全部合格,认为产品该项目合格;复验中仍有不合格者,者判定该产品不合格。

5.7 型式检验的被检验件数量为三件,耐久性试验可只做其中一件;缸体爆破试验做二件。

5.8 千斤顶随支架出厂时,可按支架检验规定执行,但须符合本标准的规定。

5.9 产品出厂检验结果记录归档备查,产品型式检验应有检验报告。

6 标志、包装、运输、贮存

6.1 每件合格的千斤顶产品应有铭牌,铭牌应包括以下内容:

a. 产品名称;

b. 产品型号;

c. 出厂年、月、日;

d. 制造厂名称。

6.2 铭牌的尺寸及技术要求,按GB 13306 的规定执行。

6.3 千斤顶检验合格后,缩至最短长度,各进液口应加堵封严。

6.4 千斤顶应用托架或装箱发运,产品应捆扎牢固,避免脱落、挤压、损坏等。

6.5 千斤顶备件、易损件应用专用包装箱发运。

6.6 运输时,在冬季产品应根据使用地区和运输路程的最低气温注入乳化防冻液,一般运往东北、西北、内蒙地区的产品可注入MPD-40 防冻液;运往华北地区的可注入MFD-25 防冻液;其他地区注入MFD-15 防冻液,亦可以均注入MFD-40 防冻液。

在其他季节应将千斤顶进、回液腔乳化液排空,但需保证排液后,千斤顶在运输、贮存过程中,内部不得产生锈蚀现象。

6.7 千斤顶应放入干燥的库房中或有遮盖的条件下贮存。环境温度不得低于0℃。

6.8 千斤顶存放三个月以上者,要检查内腔中的乳化液是否变质,如变质、应更换。当采用排空法时应检查锈蚀情况。

6.9 随同产品出厂的技术文件:

a. 装箱单1份;

b. 产品合格证1份;

c. 产品使用、维护说明书1份;

d. 产品备件、易损件明细表各1份。

MT 97-92

附 件 A

千斤顶零件电镀层的技术要求

(补充件)

A1 基本要求

电镀前应对被镀件进行材质、尺寸、精度及表面缺陷的检查,不合格者,不得进行电镀工序。

A2 镀层的选择

A2.1 千斤顶活塞杆应采用以下复合镀层。

a. 铜锡合金 ;

b. 铜锡合金和乳白铬 ;

c. 乳白铬和硬铬。

A2.2 其他零件电镀一般采用镀锌,也可采用有效保护零件表面的其他镀种。

A3 镀层的厚度

A3.1 采用复合镀层的各种镀层厚度

a. 铜锡合金 20~30 μm;硬铬30~40 μm;

b. 铜锡合金 20~30 μm;乳白铬30~50 μm;

c. 乳白铬 20~30 μm ;硬铬 30~40 μm;

A3.2 采用镀锌或其他镀种的镀层厚度

a. 7~15 μm;

b. 15~25 μm。

A3.3 镀层厚度有特殊要求时,按照图样文件的规定执行。

A4 镀层硬度

a. 铜锡合金与硬铬,HV≥800;

b. 铜锡合金和乳白铬。HV≥500;

c. 乳白铬和硬铬,HV≥800。

A5 结合要求

镀层不应有起皮、脱落或起泡现象。

A6 镀层外观质量要求

A6.1 镀层结晶应细致、均匀,不允许有下列缺陷:

a. 表面粗糙、粒子、烧焦、裂纹、起泡、脱落;

b. 树枝状结晶;

c. 局部无镀层或暴露中间层;

d. 密集的麻点。

A6.2 镀层允许缺陷如下:

a. 在倒角处有不影响装配的轻微粗糙表层;

b. 由于基体金属的缺陷、砂眼以及电镀工艺过程所导致的麻点或针孔,其直径和数量应符合3.4.3条的要求;

c. 焊缝处镀层发暗。

A6.3 因焊接允许的缺陷而引起镀层缺陷不作考核。

A6.4 退刀槽表面的镀层质量不作考核。

A6.5 活塞杆行程表面落砂痕迹的规定:

a. 活塞杆行程表面的同一圆周线上不得超过两条。

MT 97-92

b. 落砂痕迹长度不超过6 mm,其深度不大于0.02 mm。

C. 两条痕迹的间隔应不大于20 mm。

d. 落砂痕迹的条数不多于10条/m2。

A7 外观质量检验应在天然散射光或无反射光的白色透射光线下进行。

附加说明:

本标准由煤炭科学研究总院提出。

本标准由能源部煤矿专用设备标准化技术委员会支护设备分会归口。

本标准有煤炭科学研究总院太原分院负责起草。

本标准主要起草人李学谦、李秀轩、叶津平。