1)钢板综合机械性能低于国外, 如:化学成份含量,热处理手段,国内钢板曲强比差

2)钢板形位误差:如 平面度,板厚误差

钢板选材上:从以下几方面考虑

1、碳当量Ceq尽量低

一般来说,随着强度的提高,钢材碳当量提高,塑性、韧性下降,焊接性能下降,为改善焊接性,研制开发出低碳,高强度、高塑性、高韧性,工艺性能好的钢种。

2、尽量细化晶粒

要想同时提高钢的强度和韧性,最行之有效的途径就是细化钢材结构晶粒,到目前为止,这也是唯一解决的途径。

细化晶粒的方法:1、合理的化学成份选择

2、热处理手段:a、控扎 b、控冷热处理

3、Z向力学性能尽量好

对于大厚度钢板,在热扎后,形成了带状组织,而且在带状组织之间的夹杂物形成为条状分布,从而严重降低了钢板在厚度方向(Z向)的延展性和韧性,在采用十字接头或T型接头等接头型式时,就容易形成沿厚度方向的层状撕裂。

减少这种层状撕裂,增加Z向力学性能,可通过降低钢中硫磷元素的含量,或适当的合金化,以改变夹杂物形态,从而达到提高Z向性能的目的。

4、合理的曲强比:

曲强比过高,材料综合使用性能不好,因为曲服的同时材料就接近于损坏,也就是说:疲劳强度低。

目前:国内高强板大致分为两类

1、以C、Mn元素为主的调质钢,如:WH60A 、HG70、HG80等(一般需要预热焊接)

2、超低碳,低合金贝体钢和超细晶粒钢

这类钢强度高,韧性好,由于钢的碳当量低,焊接性能好,焊接质量易保证。如:DB685、WH70、HQ685DB、HQ785DB均属此类。

二、国外综采液压支架特点:

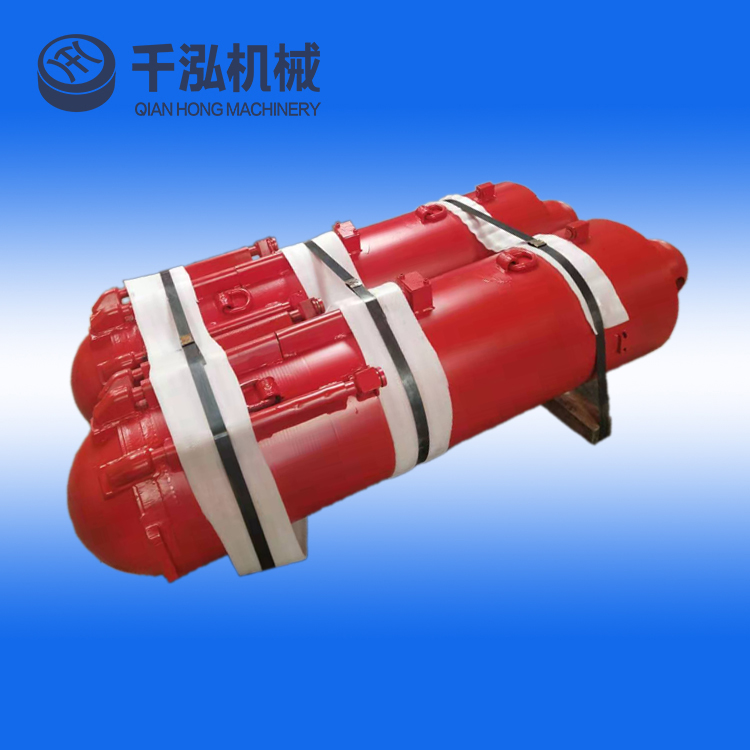

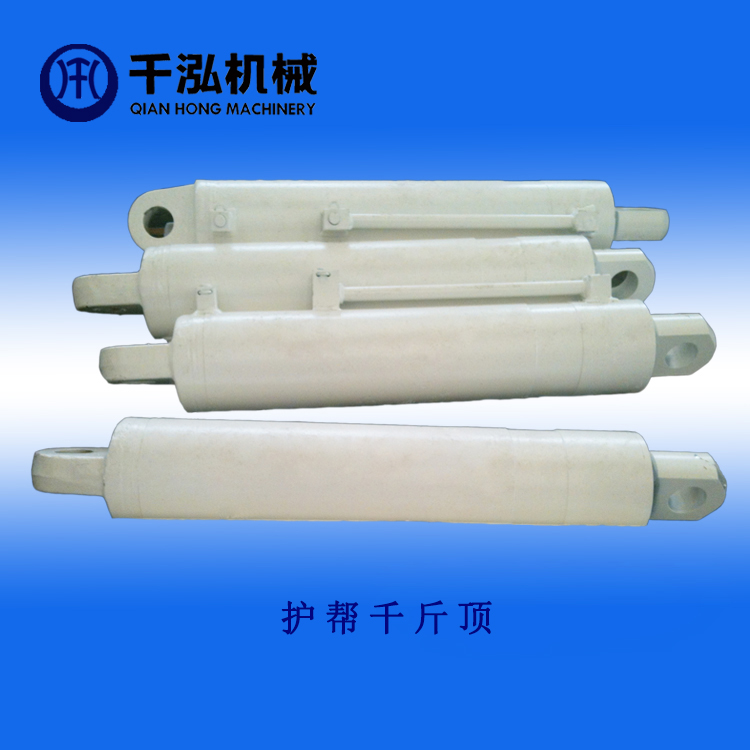

液压支架以二柱掩护式为主,支架结构简单、 ①实用、动作少;②液压支架强度高,选材好,无论液压件和结构件具有较高的寿命;③液压支架过人,吊装等细节设计考虑细致;④液压支架工作阻力较大,且具有一定的富裕。由于二柱掩护式的立柱缸径较大,支架中心距大都为1.75m;⑤液压支架使用电液控制,移架速度控制在8秒以内,加快工作面的推进速度,实现高产,支架与运输机、采煤机等综采设备实现自动化联控。

三、我国综采液压支架与国外的差距:

液压支架标准及试验要求方面:

1.液压支架标准及试验要求方面与欧洲及美国压架标准及要求有较大差距:国内MT312-2000标准要求,结构件压架次数为18000次,欧洲标准要求为35000次,美国要求为45000次,且欧洲、美国压架标准中,主要工况多为复合加载,更接近于实际工作面采煤工况;液压阀的密封性试验:国内换向阀6000次,液控单向阀5000次,安全阀应力循环次数3000次,而国外电液控制阀寿命循环次数50000次,液控单向阀寿命循环次数12000次,安全阀应力循环次数12000次。

2.液压支架以二柱掩护式为主,支架结构简单、 ①实用、动作少;②液压支架强度高,选材好,无论液压件和结构件具有较高的寿命;③液压支架过人,吊装等细节设计考虑细致;④液压支架工作阻力较大,且具有一定的富裕。由于二柱掩护式的立柱缸径较大,支架中心距大都为1.75m;⑤液压支架使用电液控制,移架速度控制在8秒以内,加快工作面的推进速度,实现高产,支架与运输机、采煤机等综采设备实现自动化联控。

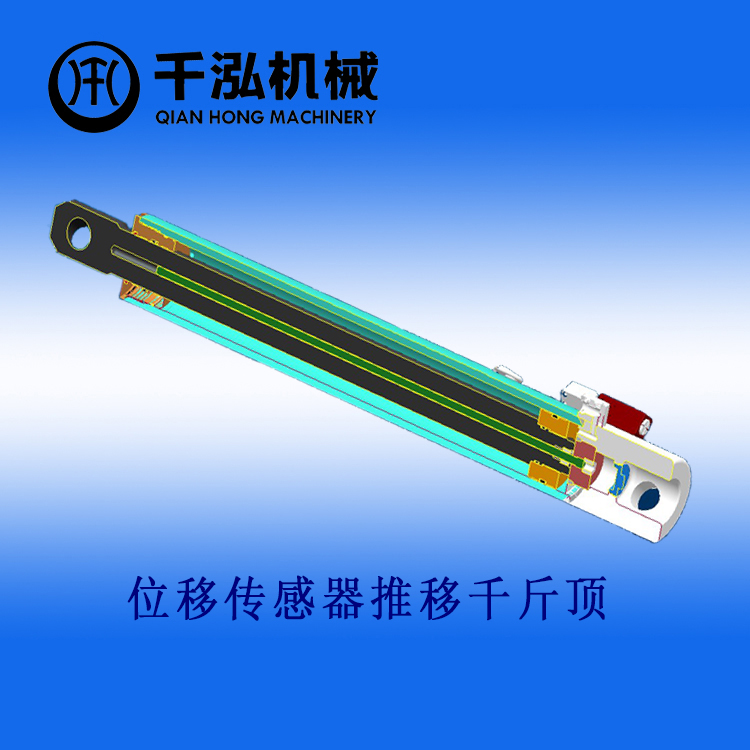

操作控制系统方面:

由于多种因素的影响,目前国内没有成熟的液压支架电液控制系统,采用手动控制系统,移架速度一般为12~20秒,没有设置国产电液控制系统和故障诊断、预警系统,不能实现与采煤机、刮板机的联动和远程控制。国际上先进的液压支架一般采用电液控制系统,移架速度一般为8~10秒,并根据需要,配置故障诊断和预警装置,可实现与采煤机、刮板机的联动和远程控制。